汽車電池殼體之爭

無論稱作電池包、電池盒或電池盤,對電動車電池及其電氣和熱管理硬件進行包覆和保護的結構都可認為是十分重要的子系統。主機廠(OEM)和供應商的有關專家告訴美國工程學會媒體(SAE Media),優化電池組涉及制造工藝調整、材料選擇、質量和電池包平衡、安全規定達標以及結構設計/工程挑戰應對等方方面面。

【資料圖】

【資料圖】

麥格納(Magna)全球研發集團車身和結構高級經理Darren Womack問到:“你想用螺栓把電池組固定在車輛上,還是集成到車身結構中?”他在最近的一次分析師會議上指出,熱沖壓、冷沖壓、滾壓成型、液壓成型、鑄造和鋼、鋁、復合材料和熱塑性塑料——都在電池組開發期間引發了“熱烈的討論”。

Womack指出,很顯然,主機廠希望消除多余的結構,優化電池包空間,提升質量并降低復雜性。將電動汽車電池整合到周圍結構涉及到各種配置。比亞迪(BYD)目前正在生產的電池到電池組設計,取消了中間的模塊階段,將電池直接放入電池組中。電池到底盤技術將電池單元與汽車底盤、電力驅動和熱管理系統整合在一起。所有的電池元件都裝在白車身中,取消了單獨的電池組結構。

特斯拉(Tesla)和其他公司也正在研究這種設置,底盤和車輛側面是電池的底板和側面結構。在這種結合中,確保車身完整性、電池組裝配準確程度和密封性至關重要。

“每個主機廠都想要一個“獨家劇本”——根據他們的標準,包括電池外形尺寸、電池尺寸和車輛,制定一個菜單。”鋁專家Novelis的全球汽車戰略和營銷總監Mario Greco解釋說:“沒有任何一種電池外殼的解決方案會完全適用于所有主機廠。”

例如,目前一大批解決方案可能關于一個沖壓成型的單個殼體。Greco表示,它可能包括一個集成的冷卻結構,因為汽車結構適合電池到底盤的設計,而不是電池到電池組結構。“我認為我們將看到‘滑板’和下一代非承載式車身架構之間的融合。”Greco指出,“主機廠正進入電動車領域,現有企業擁有全新的非承載式車身架構,這些架構可以支持相當長的一段時間。”

廣泛的設計領域

麥格納公司電池托盤部全球首席工程師Gregor Klement表示,盡管液冷鋰電池組有很大的重量弊端,但降低電動車重量仍有可能實現。他認為:“展望未來,我們看到越來越多的電池集成到車身中,輕金屬和復合材料都發揮了作用。麥格納研發部門正在研究電池到底盤的解決方案,我們看到客戶也在尋找類似的方向。通過消除多余的結構部件,我們看到了在重量和成本方面得到優化的機會。” 但他估計,電池的重量可能永遠不會被完全抵消。

凱迪拉克超級豪華車型2024款Celestiq的項目工程經理Jeremy Loveday指出,由于汽車電氣化仍處于初級階段,許多電動車子系統的開發正處于關鍵階段。在這種情況下,一級公司正在提供近程和遠程的解決方案供主機廠評估。杜邦公司在2022年底發布的三合一電池盒概念是模塊化設計的一個新案例,整合了電池冷卻、電氣互連和結構部件。外殼由該公司的Zytel HTN制成,使用尼龍基聚酰胺材料,可耐高溫。

據杜邦移動性和材料集團的電池材料業務開發負責人Frank Billotto稱,這一概念支持半直接冷卻(電池通過其標簽冷卻),并通過電氣互連方便組裝。他還表示,這種設計讓電池的能量密度更大,提高了車輛的續航能力和電池效率。

殼體之爭在工程師和材料科學家中掀起了新一輪創新。目前大約80%的電動車都是鋁制電池外殼,但工程師們很快注意到,根據車輛類型、工作周期、體積和成本,創造該領域的替代方案大有可為。

“我認為未來看到更多的輕質鋼外殼,主要是在小型、短途車輛上。”鋁型材和板材專家Constellium公司的北美汽車技術總監Andreas Asfeth博士解釋說。他提到鋼鐵具有“強大的成本競爭力”,對小型車輛電池而言,相對于鋁,黑色金屬降重不成問題。

但在長途大型車輛中,“電池代表了車輛的價值,電池越大,鋁對電池組就越有意義。”Asfeth認為。通用汽車(GM)公司重達9000磅(4082公斤)的悍馬電動車與這一發展趨勢卻背道而馳,它采用多種材料制成電池外殼。與Model S和Model X車型相比,特斯拉也減少了Model 3和Model Y的電池外殼中鋁的含量。該公司就預計來自特斯拉柏林工廠的結構性電池組所做的公開聲明表明,上下蓋均由鋼制成。

鋁合金規則--暫時如此

與同等比例的鋼材料設計相比,鋁制電池外殼通常可以節省40%的重量。根據Asfeth的說法,最適合電池外殼的合金是6000系列的鋁硅鎂銅系列--他認為,這些合金與報廢的可回收材料高度兼容。他表示,目前最先進的底板解決方案是峰值時效的高強度6111合金,與基準的5754 O型回火合金相比,重量減少了30%。

根據Asfeth的說法,康采恩(Konzern)正在開發一種 “具有成本競爭力”的4xxx系列合金,它的屈服應力擁有80-GPa的E-模量和350-MPa。該合金有可能減輕40%的重量。他補充說,4xxx系列的規格和寬度將與6000系列合金相似,并與傳統的冷成型工藝兼容。

該公司還在開發一種7075 T6合金。Asfeth告訴汽車研究中心網絡研討會的參會者,這種材料具有500兆帕的屈服應力和70兆帕的E-模量。潛在的應用包括電池組底板,其中抗沖擊性是關鍵。然而,這種新合金需要特殊的制造工藝,成本的增加可能會抵消10%的減重效果。這就是電池盒和電動車開發中需要權衡的方面。

鋁的6xxx系列合金被用于兩種不同的先進擠壓合金中,最近Constellium公司利用這些合金來作為雙框架外殼原型的基礎。內框架(在沖擊中保護電池的第二個支撐)采用了強度優化的6000(HSA6系列)。潰縮區設計的外部加固結構采用6000合金材料HCA6系列,韌性高。然而,如果該行業轉向固態鋰電池,電池包設計可能會轉變,Asfeth指出:“我們可能會看到固態電池單元本身具有一些承重功能,因此對外殼的結構要求會降低。”

模制電池組前景

復合材料和塑料供應商并沒因為鋁在電動車電池外殼中目前的主導地位而蒙蔽雙眼。他們正在開發新的材料配方和制造工藝,希望能達到甚至超越輕金屬的性能和成本競爭力。

“目前的電池組使用了大量未經優化的金屬。它們是利用現有的材料和技術設計的。”熱塑性塑料巨頭SABIC公司的電動汽車電池和電氣部門的全球汽車領導人Dhanendra Nagwanshi聲稱。他表示,與鋁相比,新一代熱塑性塑料可根據應用情況降低30-50%的重量。與鋁相比,它們有同等或更好的沖擊性能,通過簡化裝配工藝來降低成本,并減少對環境的不利影響。工程師對熱塑性電動車電池托盤的興趣來源于通用汽車1990年的Impact概念車。隨后的EV-1量產車使用了玻璃填充的聚丙烯(PP)材料制成的托盤。

SABIC的最新創新成果直接瞄準了鋁材料的一個弊端——高的熱傳導性。鋁在大約630攝氏度(1166華氏度)時開始熔化。內部熱失控產生的溫度可導致電池起火,溫度高達1100度(華氏2012度)。鋁在高溫下也會直接燃燒,1975年美國海軍貝爾克納普號導彈巡洋艦與約翰-F-肯尼迪號航空母艦相撞時就是證明。由此引發的大火有效地熔化了Belknap號的大部分鋁密集型上層建筑。

Nagwanshi指出,SABIC開發的新型Stamax FR長玻璃纖維PP具有 “獨特”的阻燃性能。“這種材料與火接觸時,會燒焦。然后,這些焦炭會成為一個絕緣層。”他說。該公司根據電池外殼材料的UL2596標準進行的測試表明,這種塑料可以承受1000攝氏度的高溫30分鐘——這是鋁會穿孔的溫度閾值,他指出。關于電動車安全的20號全球技術法規(GTR 20),其目的是在熱失控期間保護乘員至少持續5分鐘,已在中國應用,并將在歐洲和其他地方應用。

目前,本田公司將SABIC生產的阻燃PP電池組罩在中國市場使用。這種蓋子消除了熱覆蓋,與類似的金屬蓋相比,重量降低了40%。

下一代熱塑性塑料電池組和模塊樣件正在開發中。總部位于羅德島的Tri-Mack塑料公司最近展示了僅由八層單向碳纖維增強熱塑性復合材料(TPC)帶制成的輕質、高強度的外殼,厚度為一毫米(0.040英寸)。該公司的工藝工程經理Ben Lamm指出,這種材料與Tri-Mac的制造工藝相結合,為零件的幾何形狀、零件的整合和集成的EMI對策提供了新機會。

成熟樹脂系列和化合物的新變化也是針對電池盒的。在SABIC的項目中,有一個全塑料的電動車電池托盤,其中集成了冷卻通道和碰撞保護元件。Nagwanshi稱,與鋁制電池組相比,它可以減少12%的質量。Stamax FR長玻璃纖維PP的集成塑料-金屬混合結構也正在進行中。測試表明,該結構符合跌落測試要求。工程師對其吸收大量能量的性能感到振奮人心,這也是車輛側面撞擊測試的要求之一。

Nagwanshi說,還有兩個特點使熱塑性塑料在電動車電池盒方面比鋁有競爭力。其一是各向異性的導熱性--塑料能夠在一個方向上同時傳導/散發熱量,同時在其他方向上提供絕緣。他指出,金屬會導熱,要求電動車采用熱覆蓋零件,如特斯拉使用的云母片。

而對于熱塑性塑料,“塑造幾何形狀零成本。”他說:“注射成型可以很容易地創建蜂窩狀結構,用來提供部件中所需要的強度。將幾何形狀與高性能玻璃纖維增強樹脂結合起來,結構性能可與鋁相媲美。制造熱塑性塑料部件所排放的二氧化碳比鋁制部件低10-15%。”

他認為SMC等熱固性塑料在某些方面形成競爭力,但他批評這種材料類型 “沒有得到優化”,因為它需要一個熱覆蓋零件,以及二次制造操作。“而且你不能回收熱固性塑料。”他表示。

Hugh Foran或許不會同意他的同行所持有的觀點。作為帝人汽車技術公司(C8 Corvette熱固性外板的供應商)的新業務發展/新市場總監,他指出,SMC的再研磨有多種二次使用的用途。對于電動車市場,帝人已經成為熱固性電池盒頂蓋的主要供應商。

Foran告訴SAE媒體:“我們已經為各種電動車生產了30多個電池頂蓋。”頂蓋通常是一種含有阻燃劑的聚合物或鋼板,與鋁相比,它能更長時間地抵抗內部火災,并提供碰撞保護。但是,總部位于日本的這家供應商目光不僅僅局限于電池組蓋。

“我們的研發小組已經為電池盒開發了五種不同配方的SMC。” Foran說。一種是“簡單的乙烯基酯和玻璃纖維”,另一種SMC具有阻燃劑ATH(三水鋁)。帝人也有膨脹型SMC——其表面為底層基材提供熱和物理屏障的材料。產生火焰或熱量時,膨脹型材料基本上會形成一個 “結痂”來保護自己。帝人公司還一直在用酚醛樹脂成型一些電池盒原型部件,這些部件可耐高溫至1100攝氏度,并將提供給客戶進行測試。

根據Foran的說法,電動車制造商努力解決的另一個鮮為人知的問題是電池組的泄漏。他說,無論何種結構材料都會出現這種情況。為了解決這個問題,帝人公司開發了一種沒有通孔的托盤設計,因為通孔需要填塞和密封。取而代之的是,安裝孔是有孔的。復合材料/塑料包裝結構還具有模壓而非焊接的安裝點。“一家主機廠要求將應力傳感器共模壓在材料中,方便他們在車輛層面上了解所發生的影響。”Foran解釋。

2028年的電動車電池外殼會與2023年的電池外殼有很大的不同嗎?麥格納Klement指出:“對于一些客戶,我們看到在未來幾年內開始向結構性電池和電池到底盤的轉變。其他客戶正處于概念階段。這種設計離我們越來越近,但我不確定,其他公司是否都會朝這個方向發展。”

-END-

關鍵詞:

相關閱讀

-

汽車電池殼體之爭

他在最近的一次分析師會議上指出,熱沖壓、冷沖壓、滾壓成型、液壓成型 -

歐聯網站_歐聯網

1、常州市歐聯網業有限公司是2004-03-01注冊成立的有限責任公司(自然人 -

如果你愛我就別傷害我,傷害我還說你愛我

1、走在冷冷的大街天空突然下起了大雪好想和你見面可你何時出現我在愛 -

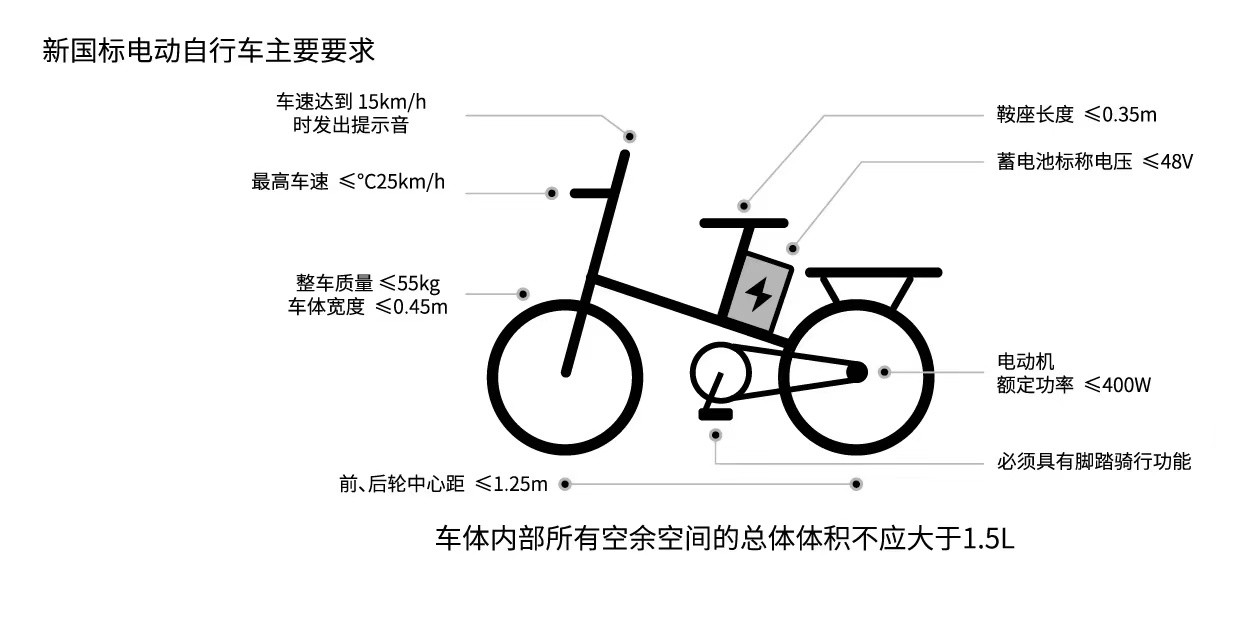

新日年度爆款花仙子,讓你永遠處于街景...

新日花仙子作為一款專為女性設計的電動車,義不容辭地承擔起了烘托她們 -

全家出游得力幫手,奔騰M9草原自駕初體驗

是許多七口之家出游時都會遇到的尷尬難題。除了優秀的空間及舒適性表現 -

糾結的長安新能源戰略:阿維塔、深藍變...

經濟觀察報記者周菊在打造了阿維塔和深藍兩個新能源汽車品牌之后,長安

- 汽車電池殼體之爭2023-07-08

- 生殖健康行業市場分析 2022生殖健康行業發2023-07-08

- 24小時*365天不斷線 教育系統持續護航畢業2023-07-08

- “上蒸下煮” 今起三天廈門持續晴熱高溫2023-07-08

- 8英寸碳化硅外延晶片 廈企具備量產能力2023-07-08

- 市商務局“海聯會客廳”再添“人才工作站”2023-07-08

- 沈海高速廈門段三個收費站實現自助收費 出2023-07-08

- 福建開展青年就業服務攻堅行動 為2023年高2023-07-08

- 歐聯網站_歐聯網2023-07-08

- 如果你愛我就別傷害我,傷害我還說你愛我2023-07-08

- 新日年度爆款花仙子,讓你永遠處于街景中的2023-07-08

- 全家出游得力幫手,奔騰M9草原自駕初體驗2023-07-08

- 糾結的長安新能源戰略:阿維塔、深藍變“干2023-07-08

- 新一代奧迪A4曝光,內飾升級,新增1.5T引擎2023-07-08

- 江西省農產品對接銷售平臺和商超餐飲專項視2023-07-08

- 為補充員工激勵池及滿足股東流動性,螞蟻集2023-07-08

- “上蒸下煮” 今起三天廈門持續晴熱高溫2023-07-08

- 8英寸碳化硅外延晶片 廈企具備量產能力2023-07-08

- 福建開展青年就業服務攻堅行動 為2023年高2023-07-08

- 市商務局“海聯會客廳”再添“人才工作站”2023-07-08

- 沈海高速廈門段三個收費站實現自助收費 出2023-07-08

- 學車自動計時、耕地無人駕駛、鐵塔自動監測2023-07-08

- 武穴市第二人民醫院為轄區內279名老黨員免2023-07-08

- 花湖機場開通第二條歐洲貨運航線2023-07-08

- 一條褲子穿上身,其他衣物都被染 記者介入2023-07-08

- 小區外的街道旁垃圾堆成山 因處于插花地2023-07-08

- 東西湖有支理發隊無償服務已三年2023-07-08

- “不是我的東西,拿了也不安心” 環衛工撿2023-07-08

- “極目新聞社區行”走進漢陽向陽村社區 炎2023-07-08

- 極目新聞社區行炎炎夏日志愿服務更舒心2023-07-08